铝合金焊接热裂纹的形成与控制 用美焊MWF系列全自动管焊接设备

发布时间:2025-07-26

浏览次数:

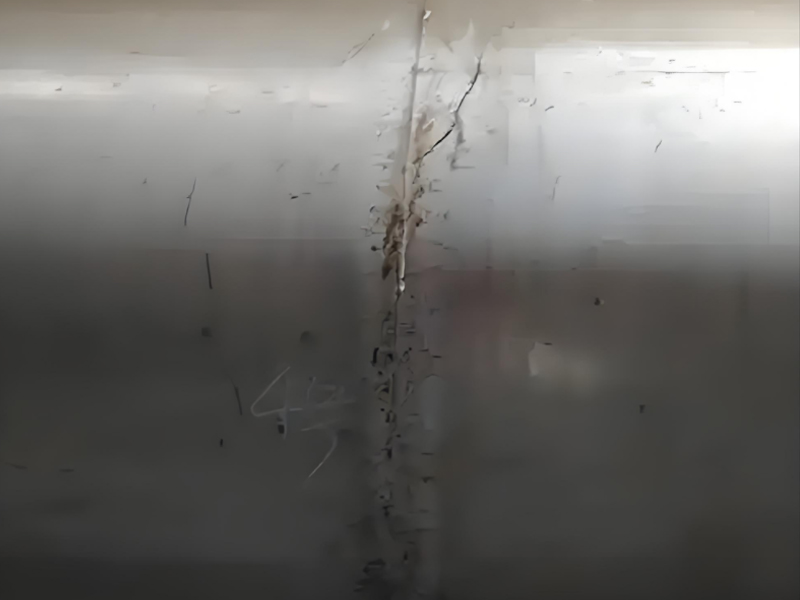

铝合金焊接过程中,热裂纹是最常见的缺陷之一。其形成机制和影响因素具有明确的规律性,针对性的预防措施可显著降低裂纹风险。以下从热裂纹的形成条件、影响因素及防止措施三方面详细说明:

一、热裂纹的形成条件

热裂纹的产生需同时满足两个核心条件:

1、存在低熔点共晶膜:在焊缝金属凝固终了前,柱状晶之间因成分偏析富集低熔点组元(如 Al-Si、Al-Mg 等共晶),形成连续或不连续的低熔点共晶液膜,削弱晶间结合力。

2、存在拉伸应力:焊接过程中因温度变化(冷却收缩)或拘束条件产生的拉伸应力,会使晶间的低熔点共晶液膜被拉裂,最终形成热裂纹。

二、热裂纹的影响因素

所有影响 “低熔点共晶膜形成” 或 “拉伸应力产生” 的因素,都会加剧热裂纹倾向,具体可分为三类:

(一)力学因素:拘束度的影响

拘束度是裂纹产生的必要条件。焊接时,工件的刚性固定(如夹具约束、结构自身刚度)会限制接头的自由收缩,导致焊接区域产生拉伸应力。拘束度越大,拉伸应力越高,越容易拉裂晶间的低熔点共晶液膜,增加热裂纹风险。

(二)焊缝金属的结晶特性

结晶温度区间:焊缝金属的液相线与固相线间距越宽,凝固过程中 “液 - 固共存” 的时间越长,低熔点共晶液膜越容易在柱状晶间保留,裂纹倾向越大。

成分偏析:熔融的母材与焊丝混合后,若合金元素(如 Mg、Si、Cu 等)分布不均,会在柱状晶边界富集低熔点组元(如 Al-Mg 合金中的 Mg 偏析、Al-Cu 合金中的 Cu 偏析),成为低熔点共晶液膜的主要来源。

(三)铝合金自身的材料属性

铝合金的固有特性进一步放大了热裂纹风险:

共晶合金的结晶特性:铝合金多为共晶或近共晶合金,若存在杂质(如 Fe、Zn)或添加元素,可能形成三元共晶(如 Al-Mg-Fe),其熔点比二元共晶更低,结晶温度区间更宽,热裂纹倾向显著增加。

线胀系数大:铝的线胀系数约为钢的 2 倍,焊接时加热和冷却过程中收缩量更大,在拘束条件下易产生高焊接应力,加速裂纹形成。

无固态相变:铝合金焊接时,熔池凝固后无相变(如钢的奥氏体 - 铁素体转变),已凝固的晶粒会持续长大,形成粗大柱状晶。粗大柱状晶的晶界更易富集低熔点共晶,且晶间塑性差,进一步增加热裂敏感性。

三、热裂纹的防止措施

针对热裂纹的形成机理,可通过控制低熔点共晶膜、降低应力、细化晶粒等方式改善抗裂性,具体措施如下:

(一)选择合适的焊丝:优化焊缝合金系统

通过控制焊缝的合金成分,缩小结晶温度区间、减少低熔点共晶的有害影响,甚至利用合金元素的 “愈合作用” 抑制裂纹。例如:

焊接 Al-Mg 合金时,选用 Mg 含量 3.5%-5%(质量分数)的焊丝,平衡低熔点共晶含量与抗裂性;

焊接 3A21(Al-Mn 合金)时,采用 Mg 含量超过 8% 的焊丝,利用 Mg 元素的愈合作用;

对热裂倾向大的硬铝合金(如 Al-Cu 合金),采用含 5% Si 的 Al-Si 焊丝,利用 Si 缩小结晶温度区间。

(二)采用含微合金化元素的焊丝

对于热裂敏感性极高的铝合金,可选用含 Ti、Zr、V、B 等微合金化元素的焊丝。这些元素在焊接过程中会生成细小难熔质点(如 TiAl₃、ZrAl₃),作为熔池凝固时的 “非自发形核核心”,显著细化晶粒:

细化的晶粒可缩短晶界距离,减少低熔点共晶的富集;

晶粒细化后,晶间塑性提高,更能抵抗拉伸应力,从而改善抗裂性能。

(三)优化焊接规范

通过控制焊接过程的热输入和冷却速度,减少粗大柱状晶的形成,降低应力:

采用热能集中的焊接方法:(如激光焊、氩弧焊):快速焊接可缩短熔池高温停留时间,避免柱状晶定向生长,减少成分偏析;

控制焊接参数:采用小电流施焊,降低熔池过热(避免晶粒粗大);避免过高焊速(焊速过快会增加接头应变速率,提升热裂倾向)。

最后总结

铝合金焊接热裂纹的核心是 “低熔点共晶膜” 与 “拉伸应力” 的共同作用。通过优化焊丝成分(控制合金系统、添加微合金化元素)、细化晶粒、调整焊接规范,可有效减少低熔点共晶的有害影响、降低应力,从而显著改善焊缝的抗裂性。

美焊MWF序列封闭式管管焊接设备可以很好的解决热裂纹这一焊接过程中的形成,美焊MWF 系列氩弧管管自动焊机作为一款专业的薄壁不锈钢焊机,凭借其小巧的身材,完美的单面焊双面成型工艺,被大量应用于食品制药、生物发酵、水处理、空调制冷、仪器仪表、压力容器、航天航空的管道设备安装等领域。

产品采用德国进口核心部件材料,结构轻巧,安全、精密、耐用、可靠,全身水冷,枪体 4路气体保护,具有高暂载率,高稳定性,适用于 2.5 毫米及以下,管径 2-168mm 的不锈钢、碳钢、钛合金管道的全自动焊接,是一款优良好用的卫生级不锈钢洁净管道自动焊接机。

有效解决传统手工管管焊接工序中出现的工艺不稳定、焊接的方式效率低下、焊接返工率高等问题,大大提高了焊接效率和焊接工艺,人工成本节省至少 30% ,是您精工焊接的好帮手,其经市场长期检验,获得客户一致好评!